Eficiencia, Alianzas y el Camino a las Cero Emisiones: Nuestra llegada a ANESE

El sector energético está experimentando su mayor transformación. Conceptos que antes eran técnicos, como “descarbonización” o “servicios energéticos”, hoy están en el centro de las estrategias de cualquier empresa competitiva. Por eso, hemos dado un gran paso en la Asociación Nacional de Empresas de Servicios Energéticos (ANESE).

- ¿Qué son los Servicios Energéticos y cómo funcionan?

Para entender el valor de nuestra incorporación a ANESE, primero hay que entender el funcionamiento de las Empresas de Servicios Energéticos (ESE).

A diferencia de una consultora tradicional, el enfoque de una ESE no está en vender equipos sino en garantizar resultados de ahorro.

El funcionamiento del modelo ESE

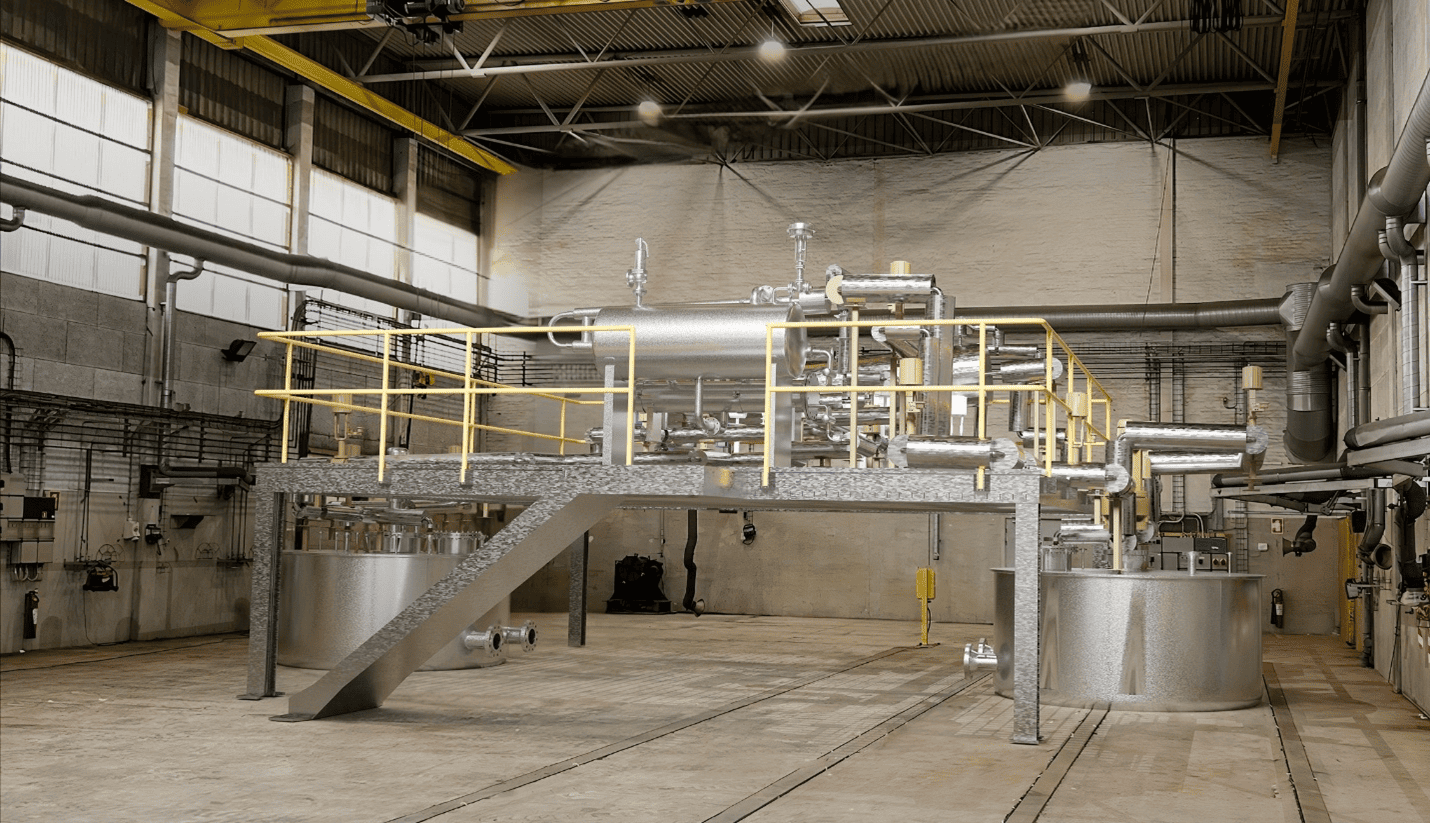

Se basa en la mejora de la eficiencia energética en las instalaciones de un usuario, ofrecen un conjunto de servicios que incluyen la realización de inversiones inmateriales, obras o suministros para optimizar la calidad y reducir los costes energéticos.

- Auditoría y Diagnóstico: Se analiza dónde se está perdiendo energía y que cambios tecnológicos son los más rentables.

- Implementación de medidas: Se instalan soluciones tecnológicas avanzadas (fotovoltaica, aerotermia, sistemas de control inteligente).

- Gestión del Riesgo: El cliente no asume el riesgo de que la tecnología no funcione; es la ESE quien garantiza que, si no hay ahorro, no hay beneficio.

- Verificación y Medida: Se utilizan protocolos internacionales para demostrar, con datos reales, cuánto CO2 y cuánto dinero se está dejando de emitir y gastar.

- Nuestra incorporación a ANESE:

ANESE es la asociación de referencia en España que agrupa a las organizaciones y especialistas más relevantes del ámbito energético en España.

Nuestra entrada en este grupo no es un mero trámite, es una validación de nuestra forma de trabajar.

¿Qué supone para nosotros?

- Certificados de Ahorro Energético (CAEs): Estamos integrados en el nuevo sistema que permite monetizar los ahorros de energía, devolviendo parte de la inversión a nuestros clientes de forma mucho más ágil que las subvenciones tradicionales.

- Seguridad y transparencia: Trabajamos bajo estándares reconocidos que dan tranquilidad a nuestros clientes. Pertenecer al grupo de ANESE es una garantía de buenas prácticas.

- Formación continua: Nos permite estar al día de los cambios constantes en la normativa energética, algo muy importante para poder asesorar de manera adecuada a cualquier empresa o institución.

No queremos ser una empresa más que pertenezca al grupo simplemente por aparecer en una lista, sino que queremos participar activamente en todos los proyectos que nos sea posible ya que a partir de todo el trabajo que se está llevando a cabo, se definirá como será gestionada la energía en la próxima década

- La Descarbonización:

Todo lo anteriormente comentado tiene un objetivo superior: la descarbonización.

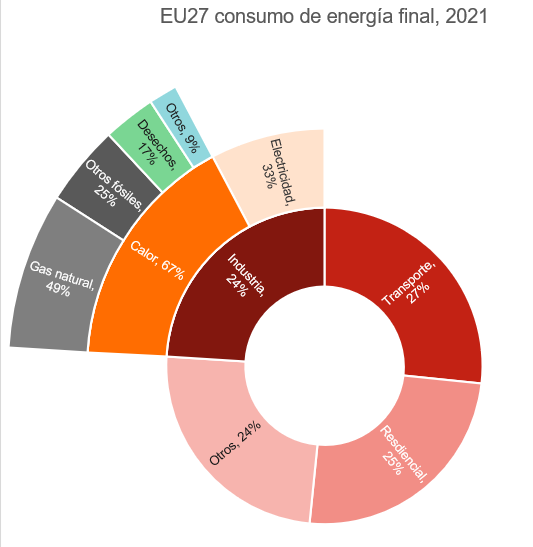

España y la Unión Europea tienen metas legales muy estrictas para alcanzar la neutralidad climática en 2050. Sin embargo, la descarbonización es un proceso profundo que se basa en tres pilares donde nuestra labor es crítica:

- La optimización del consumo como punto de partida

La energía más limpia es la que no se llega a consumir, antes de plantear cualquier cambio en la fuente de suministro o instalar generación renovable, es vital optimizar la demanda existente.

Reducir el consumo innecesario es la vía más rápida y rentable para la descarbonización, ya que disminuye las emisiones de forma inmediata mientras mejora la competitividad económica.

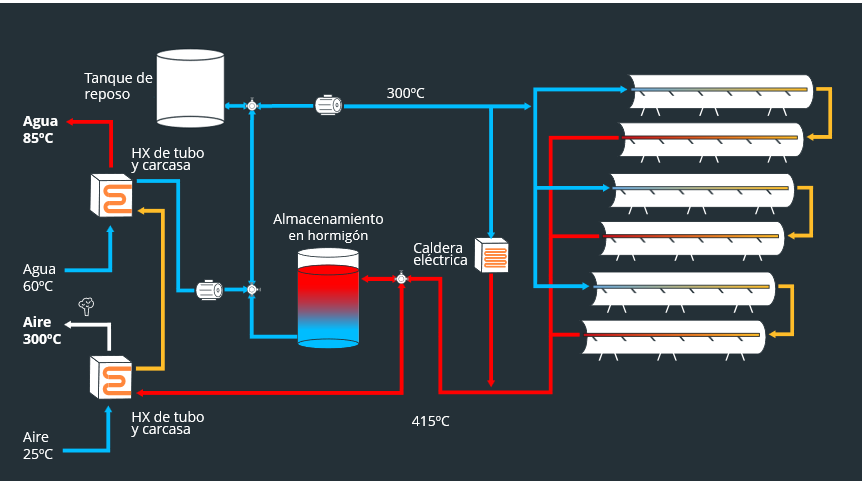

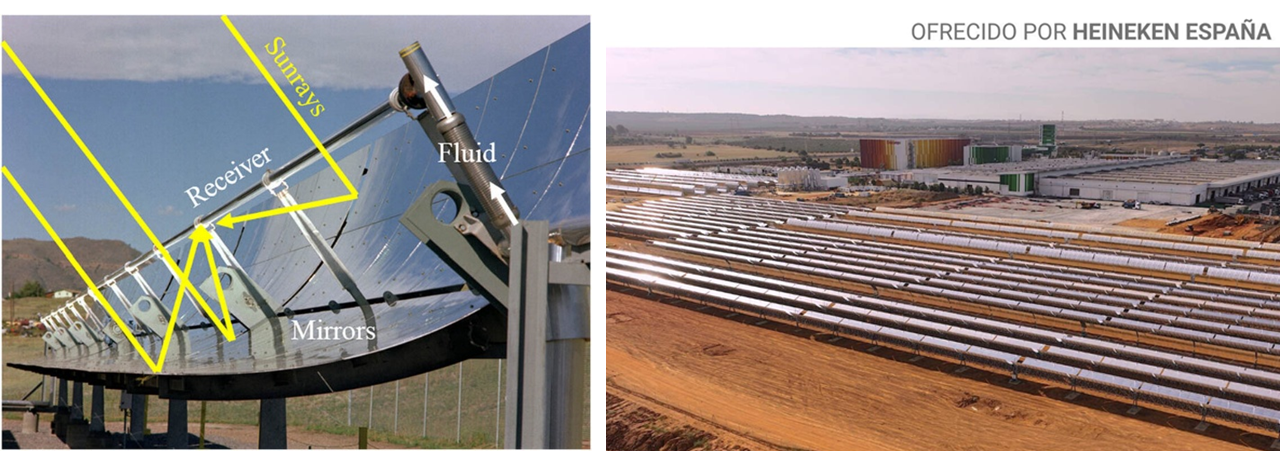

- La implementación de fuentes renovables

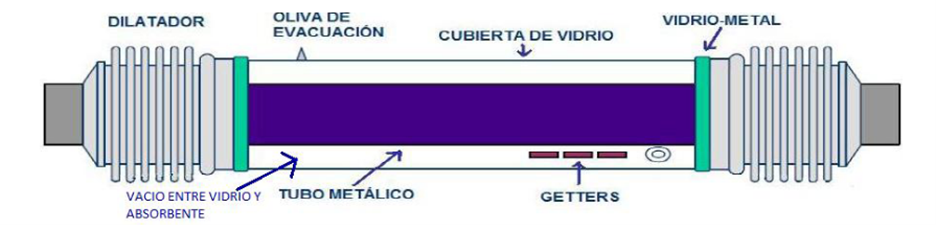

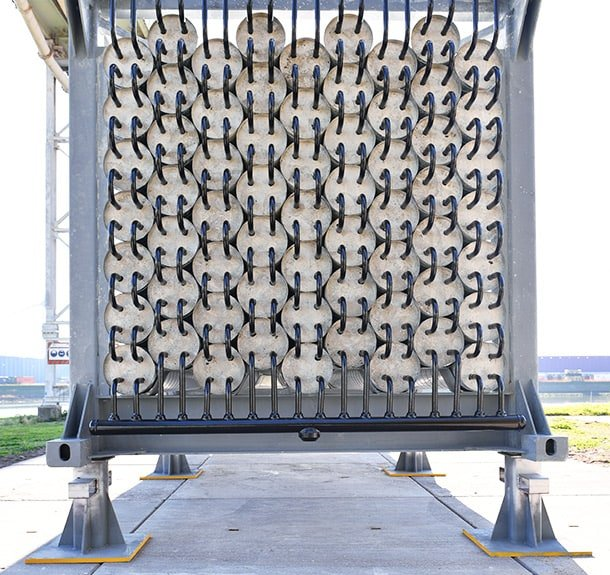

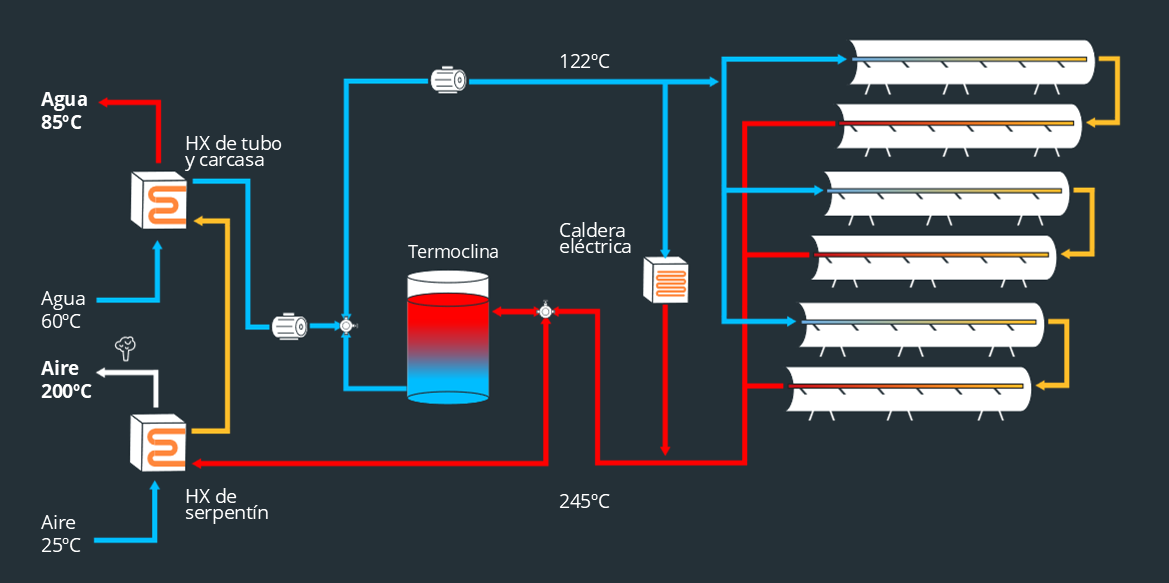

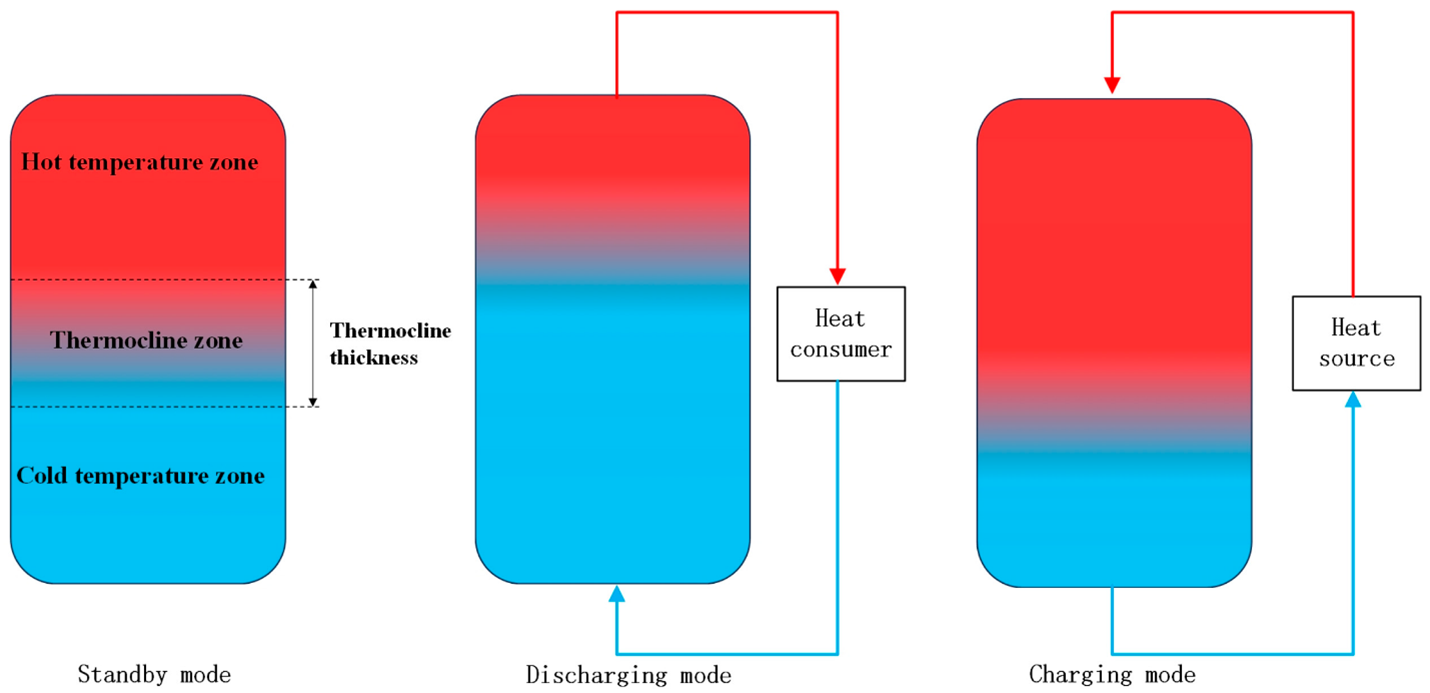

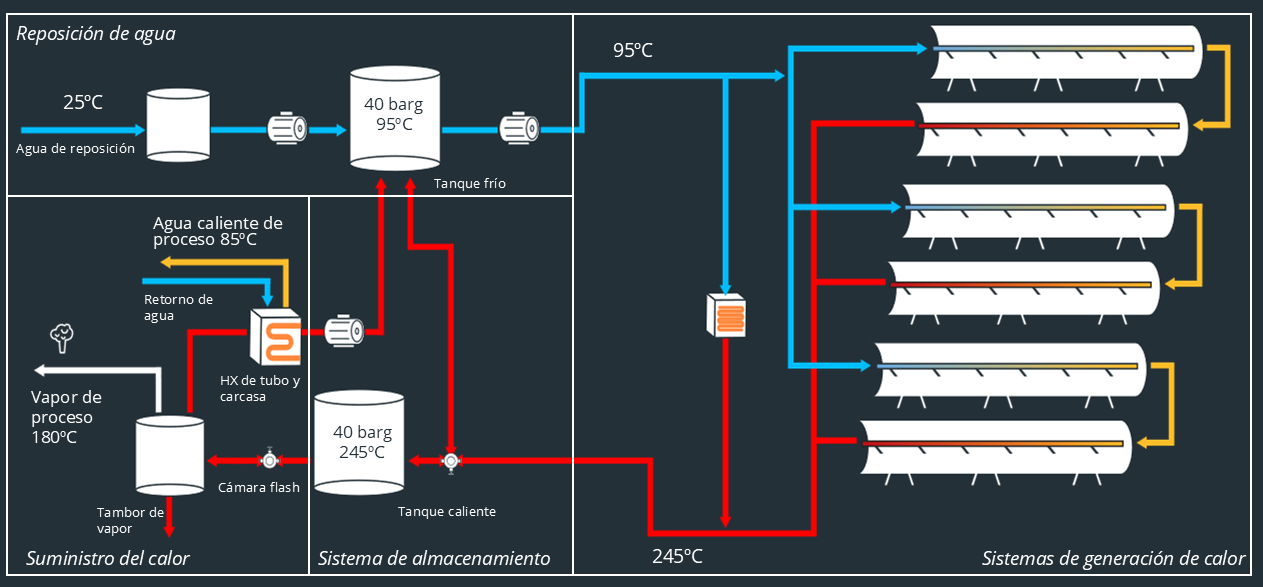

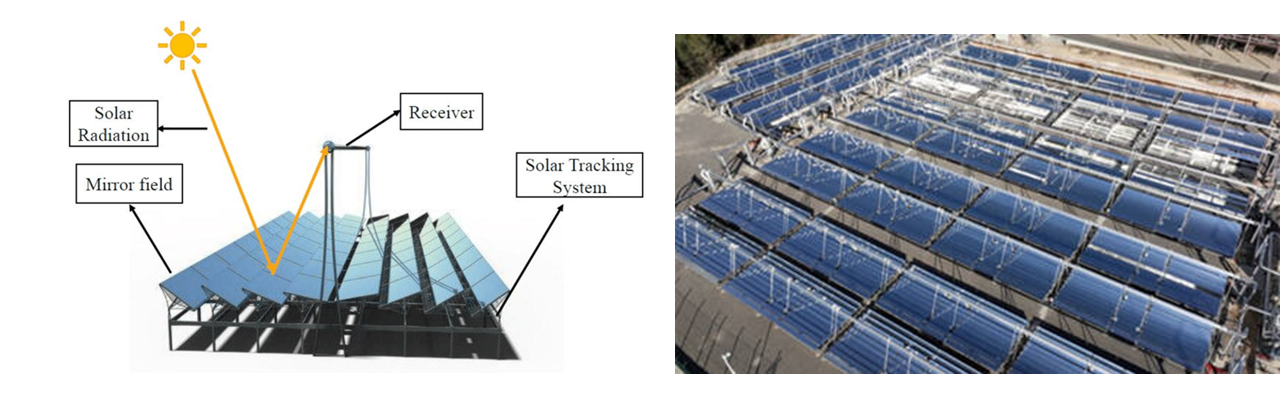

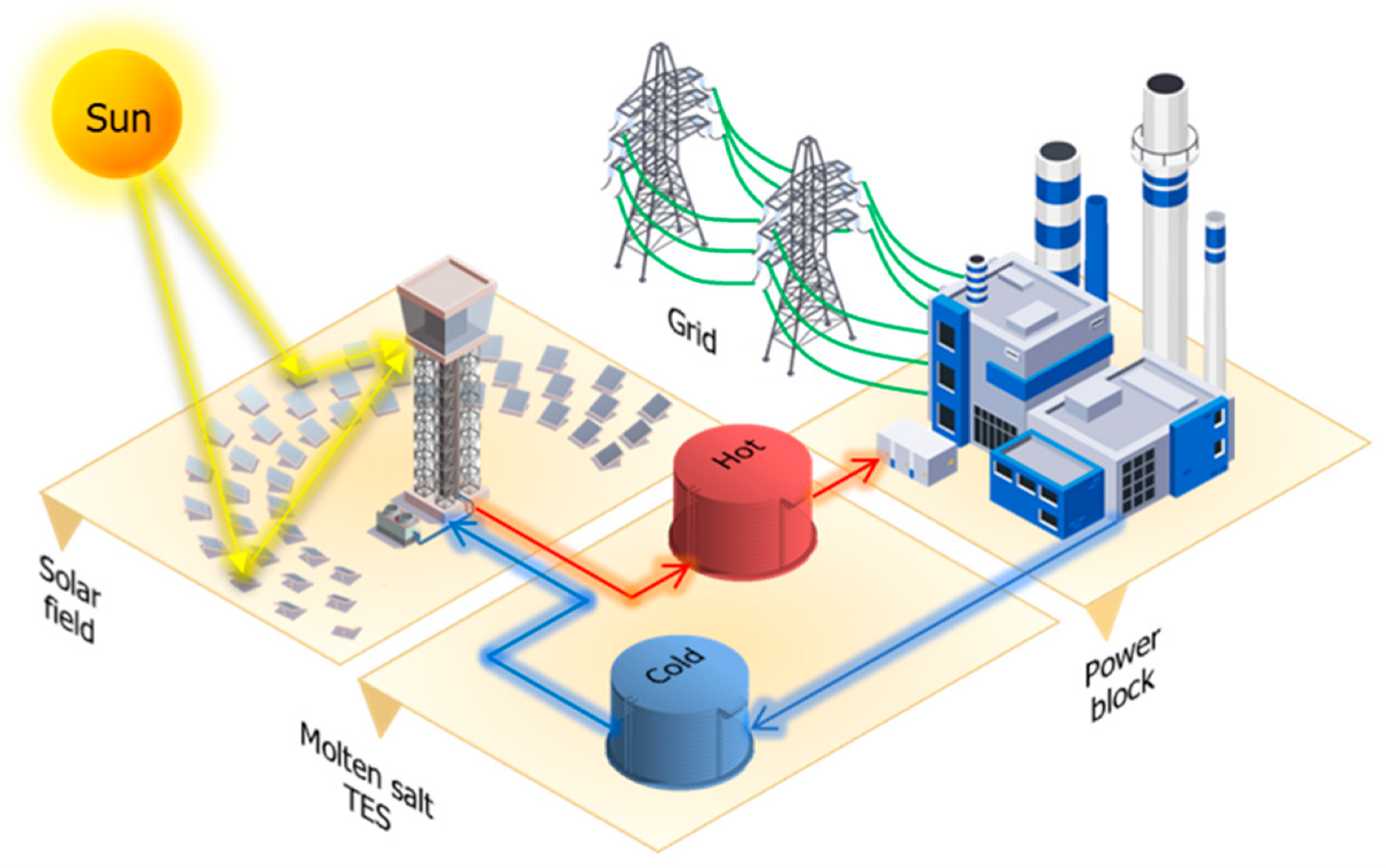

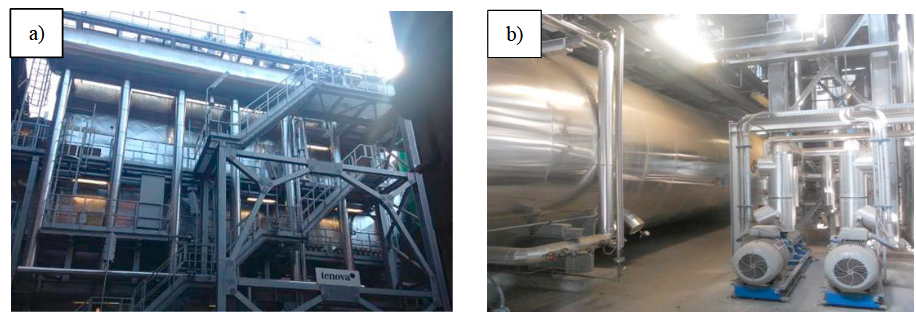

Descarbonizar implica sustituir procesos térmicos fósiles (calderas de gas o gasoil) por sistemas termosolares o eléctricos de alta eficiencia en función del caso. Al ser socios de ANESE, facilitamos que esta transición tecnológica sea económicamente viable para las empresas a través de ahorros compartidos.

- El papel de los Certificados de Ahorro Energético (CAE)

Este es el gran aliado de la descarbonización actual, el sistema de CAEs incentiva que las empresas inviertan en eficiencia energética. Por cada kWh de energía que no ha sido consumido mediante una mejora tecnológica, se genera un certificado que tiene un valor económico. Esto acelera el retorno de inversión y hace que descarbonizar sea, por fin, un buen negocio.

En conclusión, nuestra incorporación a ANESE representa el compromiso de llevar la descarbonización del papel a la realidad.

Estamos convencidos de que el modelo de servicios energéticos es la herramienta más eficaz para que el tejido empresarial español cumpla sus objetivos climáticos sin perder competitividad.