Calor solar para la industria de minerales

La producción de yeso requiere un suministro de calor constante para garantizar la calidad del producto y la eficiencia del proceso. La energía solar térmica de concentración con almacenamiento térmico ofrece una alternativa al gas en procesos industriales del sector de minerales. Con esta tecnología, es posible generar aire caliente y alcanzar temperaturas hasta 400ºC, logrando una cobertura térmica del 78 por ciento o más en la planta.

Además de ofrecer calor renovable para industria de minerales, un sistema de concentración solar permite evitar volatilidad energética en industria, ya que proporciona costos predecibles con energía solar y un coste nivelado del calor (LCOH por sus letras en inglés) bajo. Esto convierte al calor solar competitivo para fábricas en una opción viable para reducir las emisiones de gases de efecto invernadero y contaminantes y mejorar la sostenibilidad de la producción.

Ilustración 1: Ejemplo de un horno rotatorio

¿Y cómo descarbonizamos la producción de yeso en la práctica? Primero, tenemos que secar la piedra de yeso, una roca sedimentaria compuesta por sulfato de calcio y agua. En este caso concreto necesitamos aire caliente a 300ºC y un horno rotatorio (Ilustración 1), para obtener diferentes materiales usados en la construcción.

Generación del calor

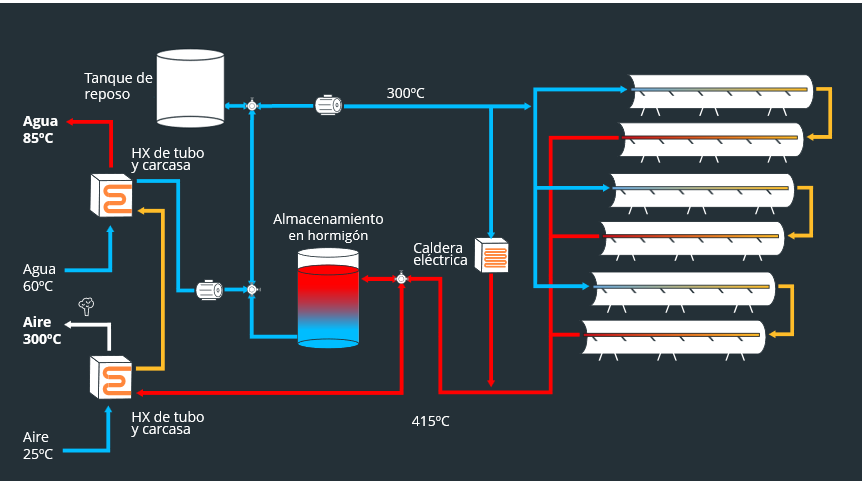

Ilustración 2: Esquema del sistema

Como siempre, empezamos con la generación de calor (Ilustración 2), y para esto utilizamos Captadores cilindroparabólicos (CCP). Ya hemos discutido su funcionamiento en un texto previo (aquí), así que no vamos a repasar lo básico otra vez. A diferencia de los casos previos descritos, en este proyecto debemos suministrar calor en temperaturas superiores a los 250ºC, el límite práctico del agua presurizada como fluido de trabajo. Para alcanzar esta temperatura, utilizamos aceite térmico diseñado para operar hasta 425ºC. Este producto a base de silicona tiene un punto de ebullición más alto que el agua – 380ºC en presión atmosférica. Seguimos necesitando mantener el sistema bajo presión por razones de seguridad, pero con unas presiones inferiores a los 40 bares del sistema de agua.

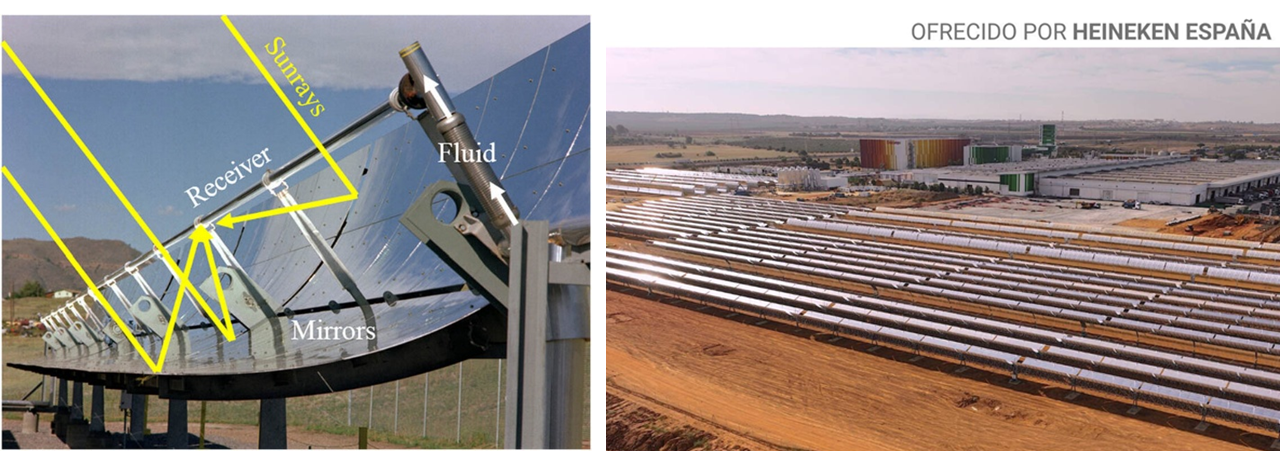

Ilustración 3 Captadores cilindroparabólicos

Dado que en este proyecto trabajamos a temperaturas muy altas, es imprescindible aislar bien el captador para evitar pérdidas de energía. El receptor del colector solar es un tubo sobre el que se enfocan los rayos solares. Durante el paso del fluido de trabajo por este tubo, su temperatura sube. Si el tubo está en contacto con la atmósfera, parte del calor concentrada escapa por convección; la pérdida es proporcional a la diferencia entre la temperatura del tubo y del aire ambiente.

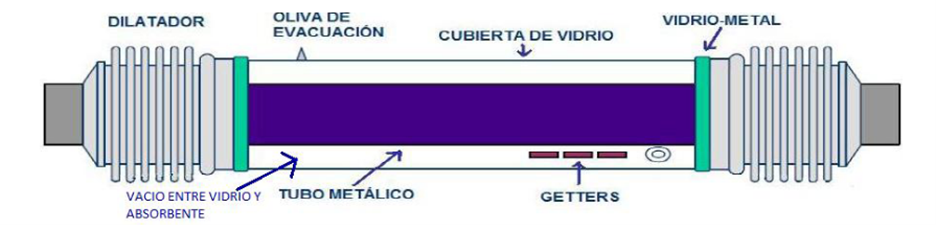

En proyectos donde el tubo y el fluido alcanzan temperaturas de 150-170ºC, es posible aislar el tubo colocándolo dentro de otro tubo transparente lleno con gas noble, como el argón. Sin embargo, a temperaturas superiores a 200ºC el argón no puede proporcionar suficiente aislamiento y es necesario recurrir a una tecnología de aislamiento con vacío. En Ilustración 4 el tubo metálico con el fluido de trabajo se muestra en morado; este tubo está alojado dentro de otro tubo de vidrio y entre ambos hay vacío aislante. Este tipo de receptor es más costoso y menos fiable que los receptores sin aislamiento, pero su uso resulta imprescindible para evitar pérdidas de calor prohibitivas.

Ilustración 4: Esquema de un tubo absorbedor asilado con vacío

Sistema de almacenamiento

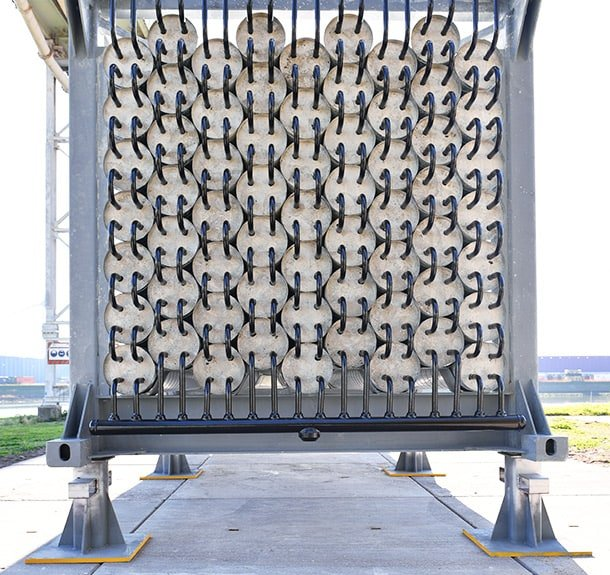

Una vez generado el calor, debe almacenarse hasta el momento oportuno. Gracias al sistema de almacenamiento térmico (TES por sus letras en inglés) en hormigón, es posible garantizar la operación 24/7 y la continuidad de los procesos, incluso en ausencia de sol. En este caso la batería térmica puede suministrar calor todo el calor para el horno durante hasta 12 horas sin necesitar una recarga. Debido a las altas temperaturas del calor almacenado, el TES es de hormigón. En términos básicos, tenemos un bloque de hormigón con tuberías integradas (Ilustración 5). En la fase de carga el fluido de trabajo del campo solar va por estos tubos, calentando el bloque. Durante la descarga, el fluido frío entra por los mismos tubos y se calienta absorbiendo el calor del bloque.

Ilustración 5: La ThermalBattery de la empresa EnergyNest

A diferencia de un TES de agua, el hormigón presenta menores pérdidas por convección; además, el sistema es simple, robusto y económico. Sin embargo, es necesario optimizar la formulación del hormigón para lograr las propiedades deseadas y maximizar el rendimiento. Dos parámetros son clave:

- Conductividad térmica: cuanto más alta, más rápido se carga y descarga el TES. Puede mejorarse modificando el tipo y la granulometría de los áridos, ajustando la proporción de componentes del hormigón o añadiendo aditivos como rellenos o fibras conductivas.

- Calor específico: cuanto más alto, mayor cantidad de energía se puede almacenar por unidad de masa. También puede optimizarse con cambios en el tipo y graduación de los áridos y en la composición de la mezcla.

Además del bajo coste, los TES de hormigón eliminan el riesgo de fugas en comparación con los tanques con líquidos como agua o sales fundidas. Su desventaja principal es que, a tratarse de un sólido, para lograr un intercambio de calor adecuado se requiere diferencia mínima de 25-30ºC entre la temperatura del fluido corriente y el hormigón. Este salto de temperatura está presente tanto durante la fase de carga como en la de descarga, y significa que el fluido recibido por el cliente tiene una temperatura al menos 50ºC inferior que el fluido que sale del campo solar.

Suministro de energía, reposo y conclusión

Para suministrar el calor al cliente utilizamos dos intercambiadores de tubo y carcasa, un equipo que ya hemos descrito anteriormente (aquí). El primero opera a temperatura más alta y calienta el aire que se usa en el horno a 300ºC. Después de salir de este intercambiador, el aceite térmico entra en el segundo equipo para calentar agua a 80ºC. Esta agua se emplea para otros procesos industriales, proporciona agua sanitaria a los trabajadores y, durante el invierno, sirve para calefaccionar los edificios de la fábrica. Una vez extraída toda la energía del aceite térmico, este se almacena en un tanque a la espera de su próxima circulación por el campo solar. Este tanque tiene un segundo propósito: está dimensionado de manera que nunca se llena por completo, permitiendo acomodar la expansión del aceite térmico que ocurre cuando se calienta.

Gracias a esta configuración de almacenamiento y distribución del calor, el sistema garantiza un suministro térmico continuo y eficiente para todos los procesos del cliente. Con él hemos alcanzado una cobertura solar del 78 % de la demanda térmica, situando a nuestros clientes a la vanguardia de la descarbonización, tanto en la industria de minerales como en el conjunto del sector de materias primas.

En FersiSolar sabemos cómo diseñar, construir y manejar tales plantas y ayudarte a descarbonizar tu consumo de calor industrial. El momento de actuar por el clima es ahora, y la solución ya existe. Contáctanos.